ヤマトマテリアルは、 1889年の創業以来、

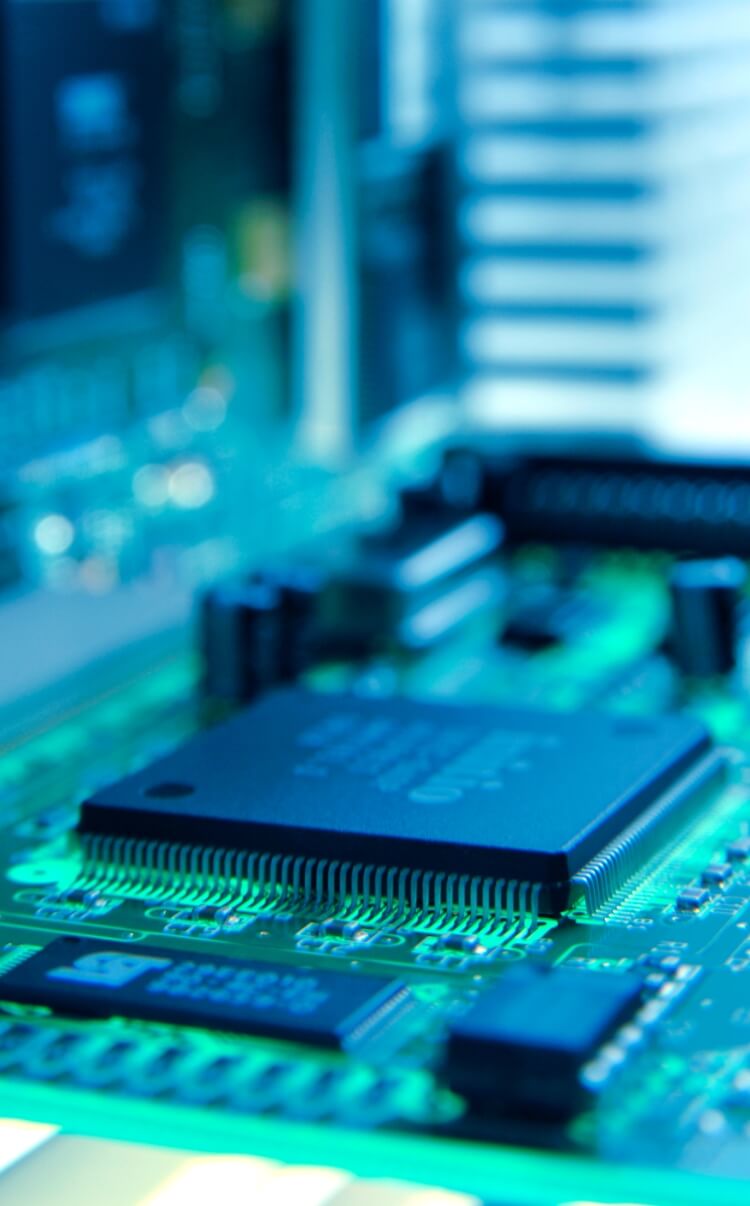

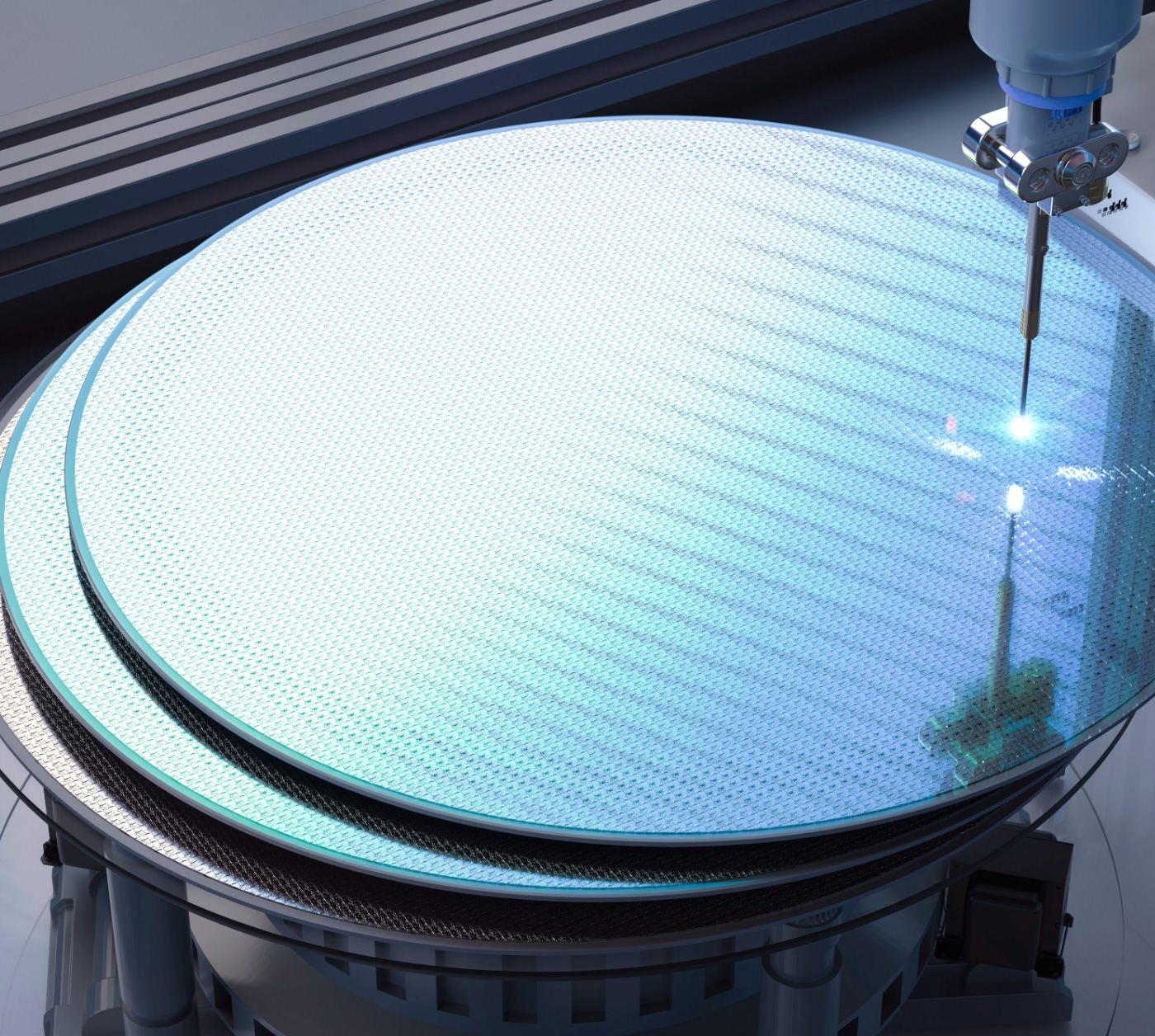

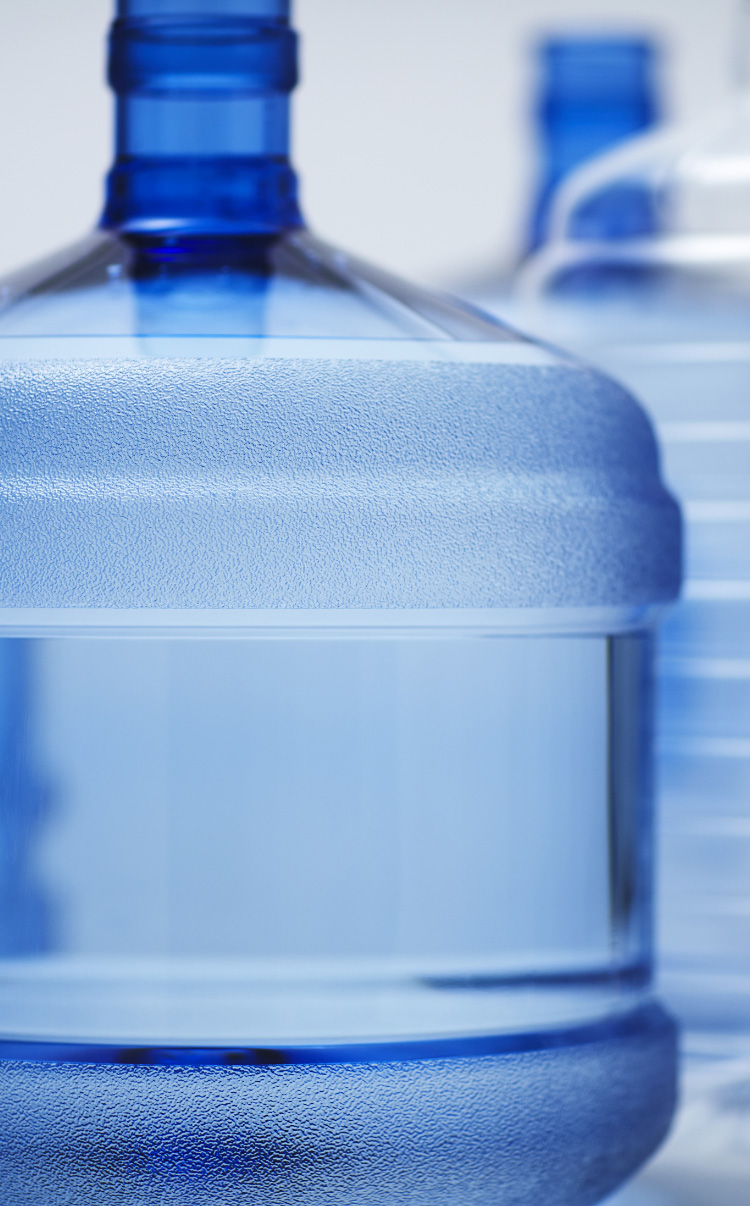

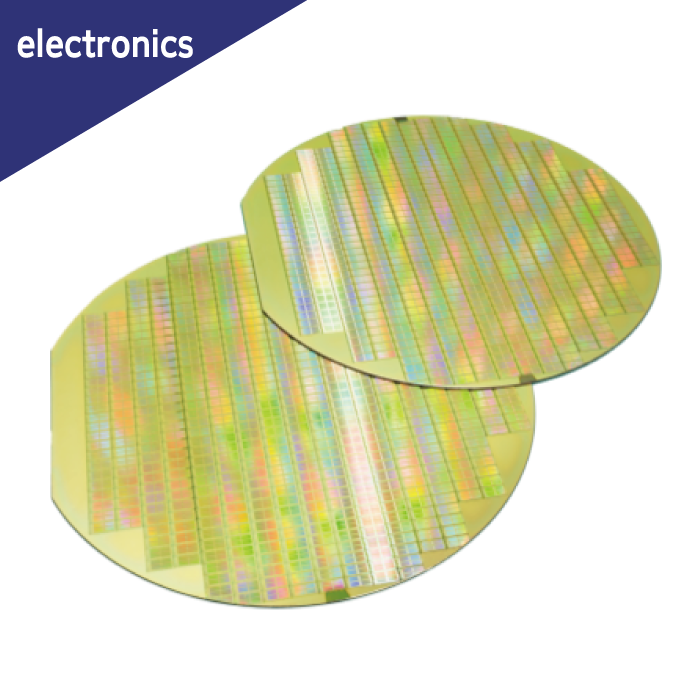

容器・包装、アクア、エレクトロニクスの各分野を中心に

幅広い事業展開で人々の暮らしを支え続けています。

容器・包装、アクア、エレクトロニクスの各分野を中心に

幅広い事業展開で人々の暮らしを支え続けています。

ニュース

NEWS

- 2025.03.11

- SDGs

- 健康経営優良法人2025認定を取得

- 2025.01.27

- 展示会

- ネプコンジャパン 第2回 パワーデバイス&モジュールEXPOご来場の御礼

- 2024.12.20

- 展示会

- 第39回 ネプコンジャパン 出展のお知らせ

- 2024.12.02

- お知らせ

- 年末年始のご案内

- 2024.11.26

- 展示会

- 名古屋プラスチック工業展2024 ご来場の御礼