目次

シリコンウエハとは

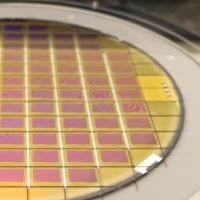

シリコンウエハとは文字とおり、シリコン(Si)で出来た半導体の材料になる円形の薄い板の事を言います。 製造方法は、珪石を製錬・精製し純度を99.99999999%(イレブンナイン)まで高めたインゴットと呼ばれる単結晶の塊をスライスして生産されています。このシリコンウエハに成膜、現像、エッチングなど様々な工程で微細な回路を形成して半導体は作られています。

シリコンウエハのサイズの推移

シリコンウエハの歴史と口径に関して調べると、一番最初にシリコンウエハは1960年頃に0.75インチ(約20mm)からスタートしているようです。

このリリースを皮切りに、ムーアの法則による集積度増加のスピードに合わせるようにウエハの口径はどんどん大きくなって行きます。

0.75インチの次は1.25インチ、5年後の1965年頃に1.5インチ、次いで2インチ、3インチと進み、15年後の1975年に4インチを達成しました。以降5インチ、1980年に6インチ、1991年に8インチと開発は進み、今世紀に入り300mmにたどり着きました。現在は450mmまで開発は進んでいるようです。

大口径化の理由

口径の推移で触れたようにシリコンウエハのサイズは大口径化へ向かっています。なぜ大口径化が必要かというと最大の理由は一枚のウエハから取れるチップの数(母数)が多くなる事でチップ1個当たりにかかる生産コストが抑制できる為、チップ単価が安くなる事です。

実際、口径毎のウエハの面積を比較すると下記表の通り例えば6インチと8インチの差は1.78倍となりますが8インチと12インチでは2.25倍もの差があります。60年前の0.75インチと現在の12インチでは実に225倍の差になります。

シリコンウエハの面積

| インチ | 2 | 3 | 4 | 5 | 6 | 8 | 12 |

|---|---|---|---|---|---|---|---|

| 直 径 (mm) | 50 | 76 | 100 | 125 | 150 | 200 | 300 |

| 面 積 (cm2) | 1963.49 | 4536.46 | 7853.98 | 12271.85 | 17671.46 | 31415.93 | 70683.83 |

| 面積比 | ― | 2.31 | 1.73 | 1.56 | 1.44 | 1.78 | 2.25 |

但し、大口径に移行して行くとプロセス的な難易度が上がると共に生産プロセス設備に高額な設備投資が必要になります。

アメリカ、韓国など企業が積極的に大型投資を行っている国では新規工場は12インチ主体で立上が進んでいます。

中国は国策で半導体への投資を行っていますが、まだ8インチがメイン口径のようですが今後、大口径の半導体工場建設が進むと思われます。

ここに来て日本も半導体産業に力をいれるべく政策が打ち出されており、熊本に建設中のTSMCをはじめ大口径ウエハの工場が増えて行く可能性があります。

シリコンウエハ製造企業

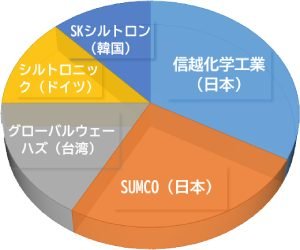

シリコンウエハの供給メーカーは実はそれほど多くありません。

5社で世界の97%を占めています。その中で日本企業のシェアは非常に高く、2020年の調査報告を見ると順位はグラフのように1位は信越化学工業、2位はSUMCOと日本勢2社でシェア50%以上を確保しています。

シリコンウエハの伸びと今後のトレンド

シリコンウエハが今後伸びる領域としてパワー半導体があります。

詳細はパワー半導体特集のコラムを是非読んで頂きたいですが、EVや家電の電源等、電力を最適に制御するために使用される半導体は旺盛な需要から供給不足が続いています。

その為、従来は精度や歩留まりが重視されていましたが、大口径化による生産数の向上、コスト低減を目指す方向にシフトしてきているようです。

ドイツのインフィニオン社はいち早く12インチの工場を立上げましたが、日本でもパワー半導体メーカー各社が12インチ化への動きがプレスリリースされています。

・東芝:加賀東芝エレクトロニクスで2024年度稼働予定

・デンソー:協業企業のUSJ(三重工場)にて2023年度稼働予定

・三菱電機:福山事業所にて立上、既に稼働中

また、パワー半導体の領域では、ワイドバンドギャップ半導体というSiよりも効率の良いSiC、GaNと言った新しいウエハ材料の開発が進んでおりこちらの大口径化も進んでいます。

特にSiCは従来の6インチから8インチへ移行して行く流れがあります。

ロームはローム・アポロ筑後工場に8インチSiCウエハで新規ライン立上を行っています。

大口径(12インチシリコン)化進むパワー半導体

現在主流のシリコン半導体では12インチ(300mm)口径ウエハーを用いた量産が本格化しております。次世代パワー半導体と期待されるSiCウエハーは6インチ(150mm)から8インチ(200mm)口径へ移行しつつあります。日本のパワー半導体各社もカーボンニュートラルの実現の切り札とも言えるグリーンデバイス パワー半導体の生産効率の向上(コスト低減)をめざし、12インチライン構築の投資が次々に各社より発表され、急ピッチで建設が進んでおります。生産工程(前工程)設備のプロセス条件の確認テストや性能評価、設備の動作確認、検査等にダミーウエハ(テストウエハ)が使用されます。少ロットからの販売や成膜やダイシング、BG、CMP研磨や再生加工もお請け致します。またSi以外のサファイヤ、SiCウエハなどの取扱いや割れたウエハの救済ダイシングもお請けしております。

弊社が扱うウエハ関連商材の紹介

ヤマトマテリアルでご紹介が出来る半導体ウエハに関連した商品のご紹介です。

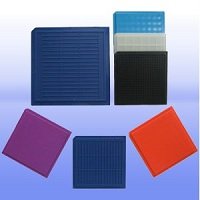

ダミー(テスト)ウエハ

半導体前工程や組立工程の各種設備のプロセス条件の確認テストや性能評価、設備の動作確認、検査等に使用されるウエハの総称です。評価確認用のウエハですのでパーティクルの管理値が高い高価な量産用のウエハ(プライムグレード)ではなく、これらの工程では安価なダミーウエハ(テストウエハ モニターウエハ)が使用されています。再生ウエハが使用される事もあります。一覧表でパーティクルや方位などをご確認頂き、問題無くお使い頂けるようでしたら在庫も御座いますので即納が可能です。MOQも25枚〜の小ロット対応も可能です。 ※P型だけでは無くN型の準備も御座いますのでお声掛け下さい。

ダイシングリング

安価なウエハリング(ダイシングリング)規格品を各サイズ 5・6・8・12インチウエハ用に提供しております。軽量・低コストな樹脂ウエハリングも取り扱っております。

樹脂ウエハリングは国内外のウエハ出荷・搬送用途に用いられています。

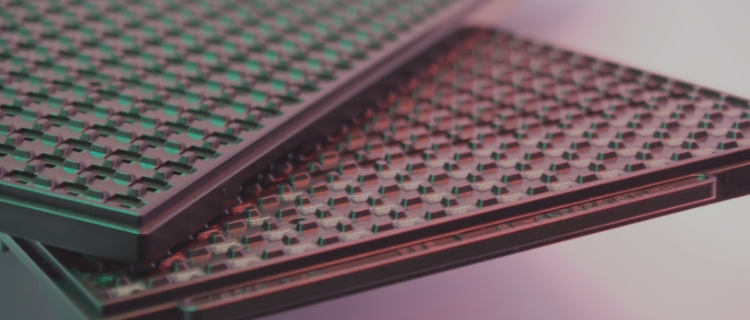

チップ移載機

ダイシングテープからチップをリフトアップし1個ずつ剥離、吸着搬送で高速かつ正確にトレイのポケットに収納する装置のことです。チップ移載機を使用することで省人化のほかチッピング防止といったメリットがございます。Windows10をベースにした簡単なタッチパネル操作となっております。ダイシングシートに合わせて、突上げピン突上げ量など各種装置パラメーターの設定変更ができるためシリコンチップだけでは無く、ガラスやセラミックなど様々な材質の移載が可能です。省スペース設計によりライン組込みや移設が容易、ローダー・アンローダー搭載の自動機も提案します。コレットをカスタマイズすることで非接触エリアの多いMEMSなど特殊形状の移載実績もございます。

薄膜応力測定装置

ウエハなどの基材に膜付けをすると、基材と薄膜との物理定数が異なるために、応力が生じ基材が変形します。均一に膜付けされた薄膜によるこの変形は、基材の「反り」として現れます。他にも、ウエハにバックグラインド処理をする際にも応力により変形・反りが生じてしまいます。薄膜応力測定装置FLXシリーズは、これらの反り(曲率半径)の変化量からストレスを測定することができます。

ウエハや基板などの応力や反りを数値化することで、管理を容易にしたり、加工条件を出すために用いられます。