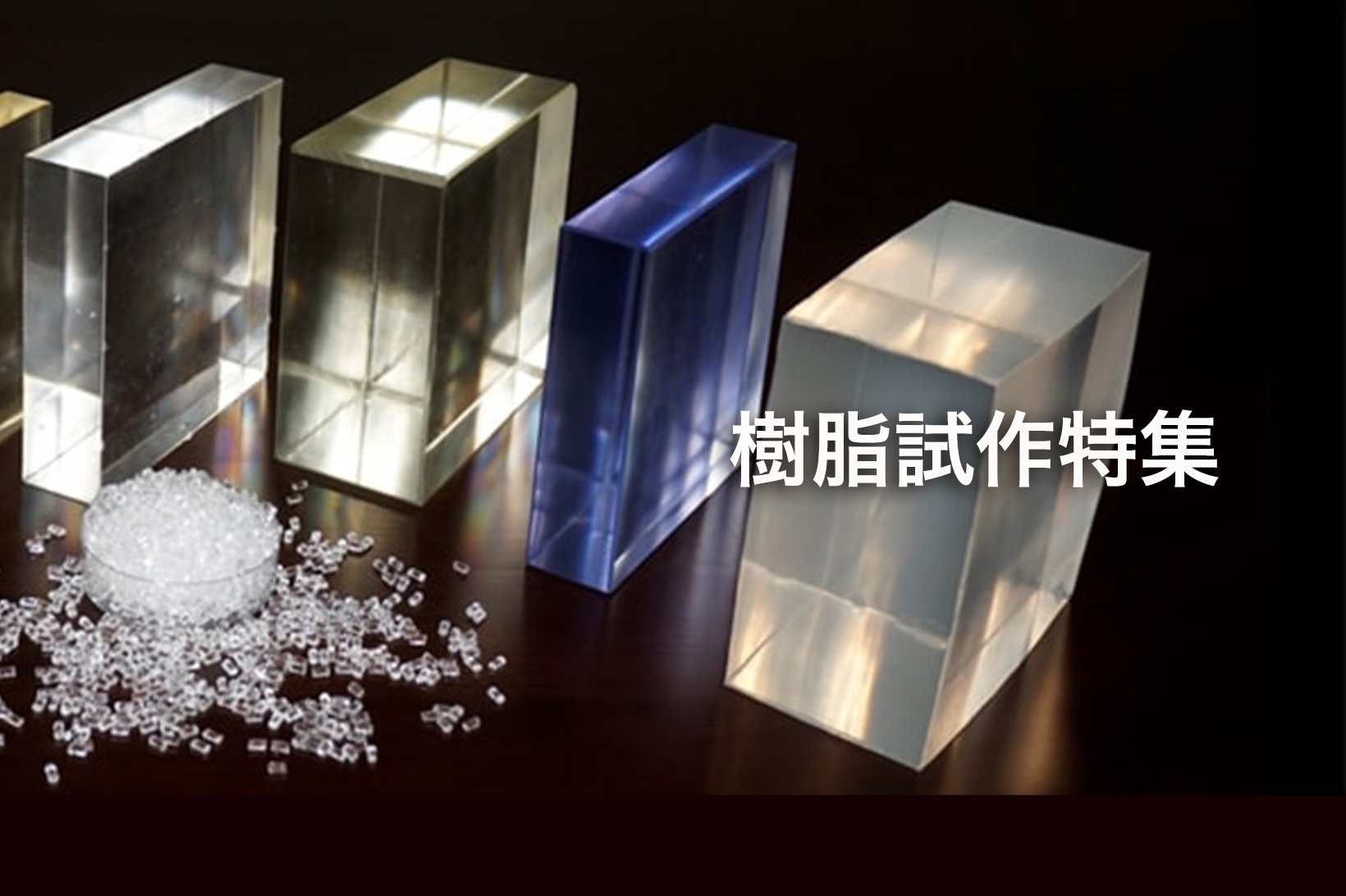

樹脂(プラスチックス)試作

設計した部品や製品を検証する為に実際に試作品を作り、テストをすることは量産に移行する前には需要な工程です。設計した通りに機能するか、設計の妥当性確認や量産試作検証が大切であり、試作の目的です。

- 設計したモノの評価や装置の動作確認用に必要だけど少量で良いし早く欲しい。

- 金型成型と同じ精度を求めたいけど、日数とお金を掛けられない。

- 切削で作りたいけど、最終製品と同じ樹脂が無いので妥協している。最終製品と同じ樹脂で切削試作品を 作りたい。

- 過去に試作したものや成型した現物が手元にあるが、データも金型もないが復刻できたら助かる。 この様な事を想われる方々が多くいらっしゃると思います。対象材料を樹脂に絞りそららのご要望を実現するサービスをご紹介します。

短納期試作金型を起こす方法

・少量だけどエンプラやスーパーエンプラ材の樹脂成型品で精度を求めたい、しかも、短納期で...

短納期で対応する事が出来れば、設計者はギリギリまで設計に専念が出来ますね。

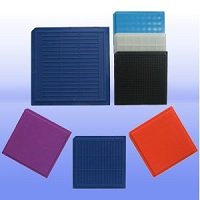

100mm以下のサイズの限定ではありますが、量産金型で成型する品質と同等の形状で機能評価可能な「成形品を最速1週間(ご発注から納品まで)」で納品が可能です。精度・品質 に妥協のないベストな評価が可能になります。金属との一体成形、異素材との複合試作まで可能です。

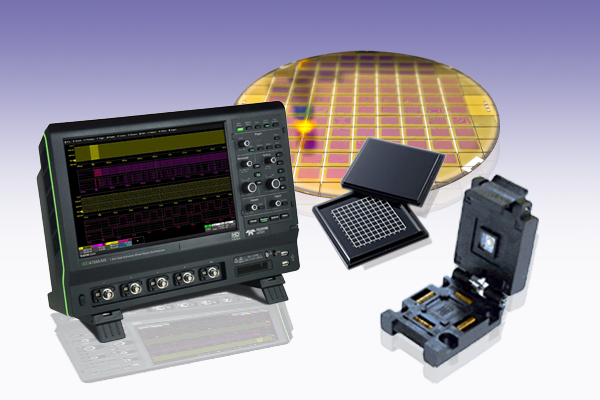

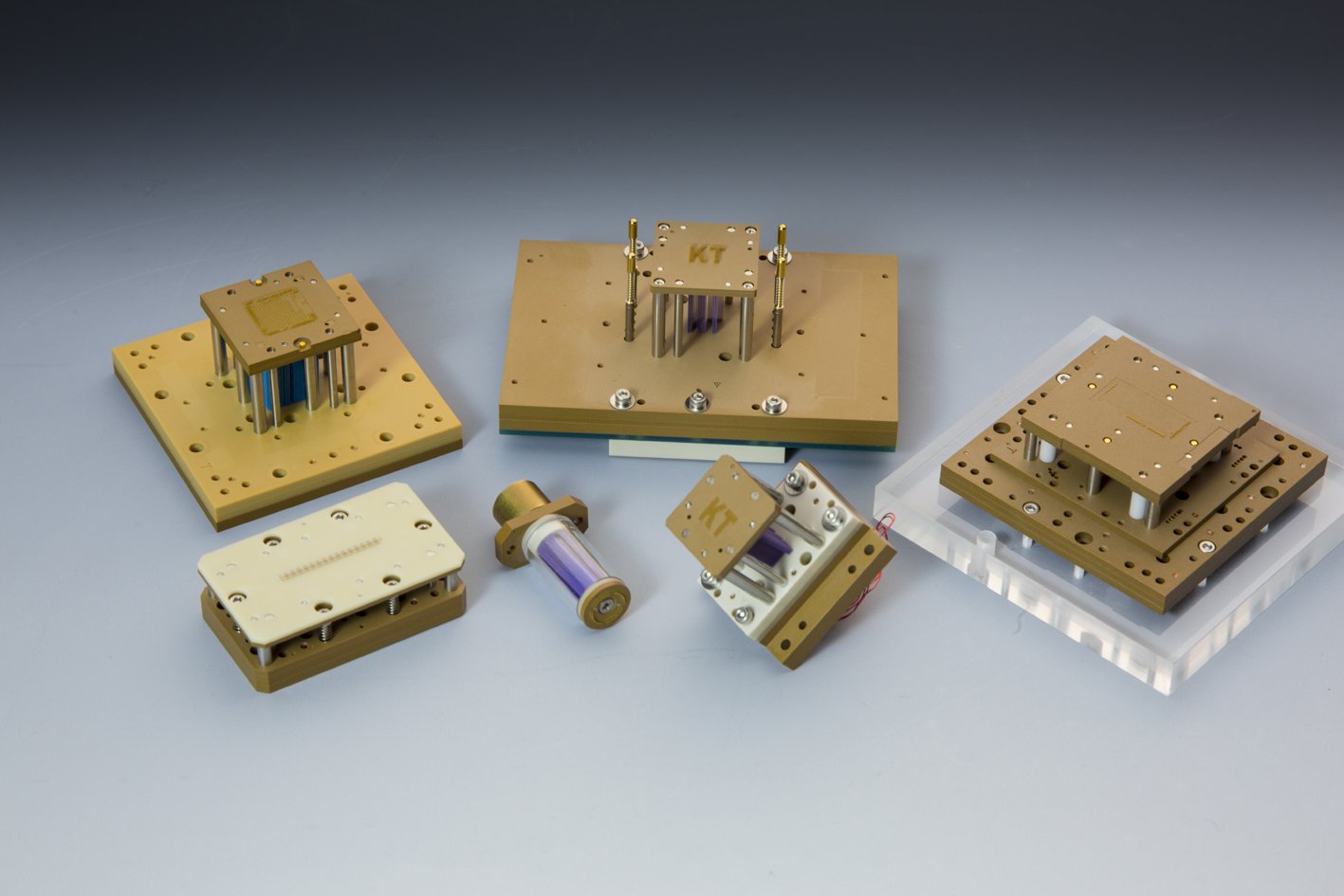

代表例としては、樹脂と金属の複合の半導体ICやセンシングデバイスなどの電子デバイス開発評価用ICソケット(検査治具)を提供しています。設計、解析、微細金型製作、端子などの金属パーツの製作、インサート成型やアセンブリ、評価を一貫して提供いたします。その他OA、医療分野、自動車部品、バイオ分野などさまざまな業界のご要望にお応えしています。

非接触光学式三次元測定スキャナーで現物をスキャニングしてCADデータ化することが可能ですので、リバースエンジニアリングもお任せください。

サイズが大きなパーツでも小ロット成型を喜んでお請けしています。

切削加工

・金型を造るより早いのが「切削加工」。多品種・小ロットのモノづくりが可能です。 金型で溶かした樹脂を加圧加熱したり、冷却して形を造る成型とは違い、樹脂板などから不要な部分を除去したり、穴あけをして形を造る加工法です。

材料が持つ機能で欲しい形状の試作品が造れます.。(刃物が届かない形状は作る事は不可能です)

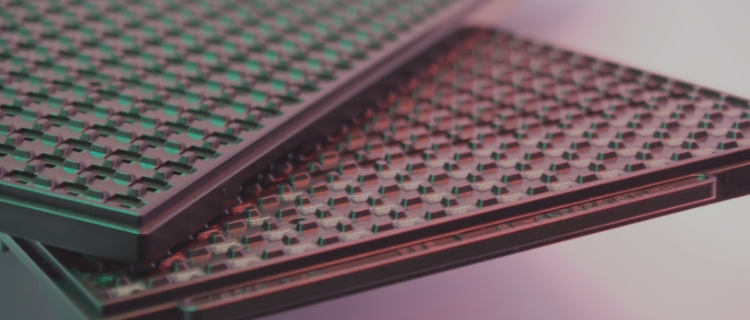

ンタクトピンやスプリングプローブ(接触端子)を組み合わせたICソケットやパワーデバイス検査用の大電流コンタクタも切削加工を利用しています。半導体IC・電子デバイスの研究開発・不具合解析・量産前の初期検査や検査ハンドラーのヘッド、少量多品種のICソケット、半導体ICや電子デバイス組立工程に使用される金属トレイ(+表面処理加工)や樹脂トレイ、リフロー工程用の治具、ウエットエッチング工程で使用されるPTFE材の治具なども、用途、ご要望に合わてカスタム製作している一例です。(PTFEは成型での対応も可能です)

妥協試作から完全試作

・切削で評価用サンプルを作りたいけど最終製品と同じ樹脂の板材がないので困る。もっと厚い板材が欲しい。

切削加工は比較的早くモノづくりができますが、強度試験や耐熱試験など性能評価をしたくても最終製品と同じ材料の板材が無い場合は近しい特性の材料で妥協していませんか。

妥協している材料での試作を、量産と同じ樹脂での完全試作の実現に向け、ご指定の樹脂ペレットで切削用厚板ブロックを製造致します。

射出成型では不可能な500mm以上の切削用厚板ブロックの成形から切削加工まで一貫してお請け致しますので、完璧な試作品のお届けが可能です。

厚板ブロックは100g〜500g程度の材料で製造する事が可能です。材料はご支給、自社調達のいずれも対応可能ですのでご相談ください。 実績がある材料であれば7日間程度で可能です。

材料のみの提供もよろこんでお請けしております。

真空注型

・試作モノづくりの方法として、真空注型という方法もあります。

CADデーターから光造形(エポキシ樹脂)や切削加工でマスターを作成します。シリコン樹脂で作成したマスターを覆い固めてマスターを取り出せば20枚程度まで成形可能な型の完成です。この型に、ABSやPP相当の強度を持つウレタン樹脂を注入し製品を作成します。

CADデータが無くても、現物を3Dスキャナーで読み取りデータ化するリバースエンジニアリングを行う事も可能です。

主な材質

- ABSタイプ

- 透明タイプ

- ナイロンタイプ

- PPタイプ

- ウレタンエストラマー(ウレタンゴム)

光造形(モデル製作)

液体の光硬化性樹脂(レジン)に、UVライトやレーザーを照射することで1層ずつ硬化、積層してゆき造形物を作り上げます。寸法などの精度が高い造形物を造形することができます。

熱溶解積層方式の3Dプリンタと比較して表面が滑らかな仕上がりになるのも光造形方式の特徴の一つです。

真空注型のマスターモデルの作成にも光造形を利用しています。

材料は耐熱60度(HS-680)、高透明性(TSR-829)、高剛性(SCR-735)からお選びいただけます。

耐熱性のHS-680では真空注型のマスターモデルや各種確認モデルで熱変形を抑えたい部位の製品等に、高透明性のTSR-829は透明が必要な部品に最適です。高剛性のSCR-735では大型(※)で高精度な造形物も作ることも可能です。※最大ワークエリア1000×800×500mm。

試作開発段階から一貫する3D CADデーターは量産金型用のデータへもスムーズに移行できますので、金型作成用に新たにデータ を作る時間は必要ありません。

その他の試作という位置づけでは、真空成型の型は金属が一般的で表面コーティング加工も施しますが、生産量が少ない場合や形状確認用の部分試作ではケミカルウッド材を金属の型の代わりに使用します。金属の型と違い長年の保存は出来ませんのでリピート性がある場合には不向きです。

代表的な樹脂の特性表

| 素材名 | 耐熱温度 | 寸法安定性 | 耐摩耗性 | 耐衝撃性 |

|---|---|---|---|---|

| ユニレート | 常温~120°C | ○ | △ | ○ |

| ガラスエポキシ | 常温~155°C | × | × | × |

| ABS(アクリロニトリル・ブタジエン ・スチレン ) | 常温~70°C | ◎ | △ | ○ |

| MCナイロン(耐熱グレード MC801) | 120°C | △ | ◎ | ○ |

| MCナイロン(基本グレード MC901) | -40~120°C | △ | ◎ | ○ |

| PA6(6ナイロン) | -20~80°C | △ | ◎ | ○ |

| PAI(ポリアミドイミド) | 250°C | ○ | ○ | ○ |

| PC(ポリカーボネート) | -40~120°C | ○ | ○ | ○ |

| PEEK(ポリエーテルエーテルケトン) | -50~250°C | ○ | ○ | △ |

| PMMA(アクリル) | -40~90°C | △ | ○ | ○ |

| POM(ポリアセタール) | -45~95°C | ○ | △ | ○ |

| PP(ポリプロピレン) | 100°C | ○ | ○ | ◎ |

| PPS(ポリフェニレンサルファイド | 常温~190°C | ○ | △ | △ |

| PTFE(ポリテトラフルオロエチレン:フッ素樹脂) | -40~250°C | × | ○ | ○ |

| PVDF(ポリフッ化ビニリデン) | -40~160°C | ○ | ○ | ○ |

| PVC(ポリ塩化ビニル樹脂) | -40~80°C | ○ | ○ | ◎ |