プラスチック試作(樹脂試作)

概要

樹脂切削や試作金型を用いた樹脂試作から、その後の量産まで一貫してプラスチック試作に対応します。 短納期・安価に提供するほか、現品測長によるリバースエンジニアリング実例も豊富です。2D図面の3D化や金型移管の相談など樹脂に関わることは何でも御問合せ下さい。

プラスチック試作(樹脂試作)とは

樹脂試作とは、切削加工、光造形、真空注型(シリコン型)、試作金型などの工法を用いて量産前の製品を少ロット~中量に数量を絞って製品を製作(試作)することです。

高額な量産金型を作る前に製品形状の確認や見直しができるためモノづくりにおけるリスク低減に繋がります。

量産時の数量が少ない製品には、高寸法精度の試作工法で試作品をそのまま量産展開するケースもございます。

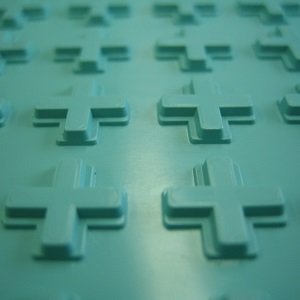

ほかには、装置での搬送テストなど工程内流動確認のために樹脂試作品が用いられます。

製作には3D CADデータ(図面)が必要になりますが、弊社では設計から対応することも可能です。

また、実物や現行の金型をスキャンして3Dデータを起こすリバースエンジニアリングも得意としております。

ヤマトマテリアルでは、試作から量産成形も含めて対応しており、量産を見据えた最適な試作工法を提案します。

様々な樹脂試作の工法

「樹脂試作とは」でも触れましたが樹脂の加工には様々な工法があります。 それぞれに特徴があり、使用可能な材質、時間、得意な数量、コストなどメリット・デメリットが存在します。 ヤマトマテリアルではお客様の要望を伺い最適なソリューションを提案させて頂いております。

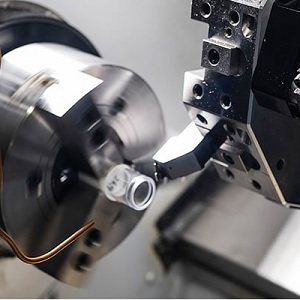

1.樹脂切削加工

3Dデータを元に切削加工機(マシニングセンター)で樹脂ブロックから製品を削り出す工法

3Dデータを元に切削加工機(マシニングセンター)で樹脂ブロックから製品を削り出す工法

量産用ペレット材をブロック化して切削する新サービス

『完全樹脂試作』

も開始しています

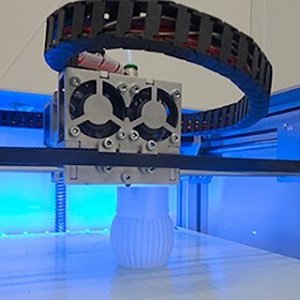

2.3Dプリンター

フィラメントと呼ばれる紐状の樹脂を溶かしながら積層させて形状を作る工法

フィラメントと呼ばれる紐状の樹脂を溶かしながら積層させて形状を作る工法

3.光造形

感光性のエポキシ樹脂にレーザーを照射し樹脂を固めつつ積層させて形状を作る工法

感光性のエポキシ樹脂にレーザーを照射し樹脂を固めつつ積層させて形状を作る工法

大型光造形システムを保有しており最大サイズ1,000×800×500mmの製作が可能

サンプルをシリコーンで型取りしウレタン樹脂を注入する事で少量~中量を生産する工法

大型の真空注型槽により最大サイズ2,000×900×800mmまで作製可能 ⇒

真空注型ページ

金型にアルミなどを用いることで金型費用を安価に抑えて少量を生産する工法

各工法のメリット・デメリット

それぞれの工法の特徴は表の通りです。

| 工 法 | 標準納期 | 材 質 | メリット・デメリット |

|---|---|---|---|

| 樹脂切削加工 | 1週間以内 | 選択可能 | ✓ 高精度の加工に加え面粗度も調節可能 ✓ 加工難易度により納期が変動します |

| 3Dプリンター | 数 日 | 選択可能 | ✓ 一般に光造形よりも安価・低寸法精度 ✓ 積層なので界面が弱い |

| 光造形 | 数 日 | エポキシ系 | ✓ 一般に3Dプリンターよりも高価・高寸法精度 ✓ 積層強度は3Dプリンターより勝ります |

| 真空注型 | 2週間以内 | ウレタン系 | ✓ シリコーン型の作製が必要 ✓ 金型と比べて低コスト・短納期 ✓ 成型可能数量は概ね20個以下 |

| 試作金型 | 3週間以内 | 選択可能 | ✓ 凡そ手の平サイズまで 金型の作製は必要 ✓ 豊富な材料・高寸法精度 |

『完全樹脂試作』とは

従来の切削加工は量産で使用したい樹脂が決まっていても、加工用のブロック材が存在していない事が多く近い材質のブロック材を使用して試作品を製作する、いわば『妥協試作』が一般的でした。

新サービスの『完全試作』では、量産で使用予定の樹脂ペレットを「切削加工用にブロック化」してからそのブロックを切削加工することで量産とほぼ同等の製品を作ることを可能にしました。

従来の『妥協試作』において、重量・強度・耐薬品性などは量産化してから確認しなくてはならない項目が『完全試作』であれば試作時点で事前に確認することが可能になり製品開発の工数短縮に貢献します。

※ブロック化だけでもお受けしております

※一部ブロック化が難しい材料もあり打合せやトライが必要になりますが是非お問合せ下さい

写真は光学用透明樹脂ペレットをブロック化した一例です。

透明度をキープしつつ内部に気泡が無くブロック化されている事がお解り頂けると思います。

ブロック化する光学用透明樹脂ペレット 左側のペレットをブロック化した光学用透明樹脂

量産成形品への展開

プラスチック試作後の樹脂加工品に関して量産製作まで一貫して対応が可能です。

成形方法(射出成型、トランスファー成型・インサート成型など)や必要数量、材料、ロケーション等を伺い、ご要望により樹脂の流動解析なども行い最適な提案をさせて頂きます。

リバースエンジニアリング実例

例えばこれらの困りごとはございませんか?

『古い加工品のため製造先が分からない』

『製品図面が無く現物しか手元に無い』

『製品図面が手書きのため加工用のデータとして使えない』

『3Dデータが無く2Dデータしか持ち合わせていない』など・・

これらのお困りごとに、ヤマトマテリアルでは非接触光学式三次元測定スキャナーを用いて 現物をモデルスキャニングして構造分析をすることで現物から設計図面を作成致します。 もちろん設計図面を作成した後に、各種のプラスチック加工方法でモノ作りも致します。

・2Dデータ(DXF、図面等)をお預かりし3Dデータを作成

・2Dデータ(DXF、図面等)をお預かりし3Dデータを作成

・製品実物をモデルスキャン→3Dデータを作成→切削加工

・製品実物から真空注型用シリコン型取り→シリコン型で少量生産

・現行金型から3Dデータ作成→試作金型を起工 など

非接触光学式三次元測定スキャナー

各工法における製作実績(一例)

| 工 法 | 材 質 | 製作物 |

|---|---|---|

| 切削加工 | P P | 接着剤塗布用ノズル |

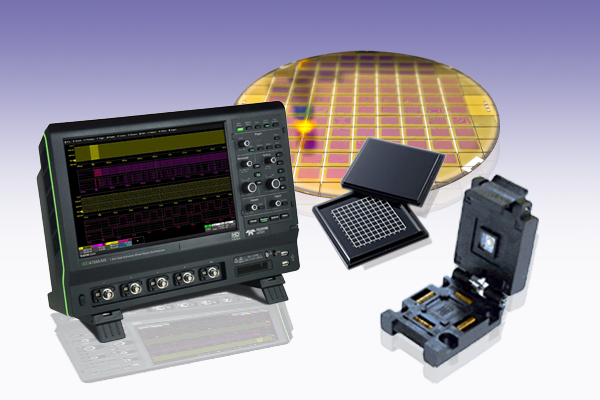

| PC | イメージセンサーPKGモックアップ | |

| PEEK | 光モジュール筐体部品 | |

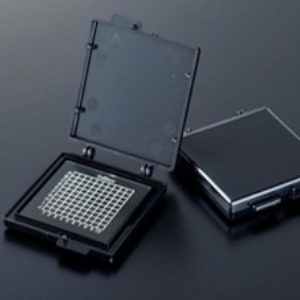

| 導電POM | JEDEC外形トレイ・各種チップトレイ | |

| 耐熱PC | IC検査用ソケット | |

| PPS GF強化グレード | EV用インバーターケース | |

| LCP GF強化グレード | イメージセンサー用樹脂フレーム | |

| PTFEなどフッ素樹脂 | エッチング治具 | |

| 高耐熱ガラスエポキシ樹脂(リコセル) | 半田フロー・リフロー用治具 | |

| 高分子ポリエチレン(ニューライト) | フレーム用マガジン | |

| 真空注型 | PPライク樹脂 | 自動車内外装樹脂部品 |

| ABSライク樹脂(導電) | JEDEC外形トレイ・各種チップトレイ | |

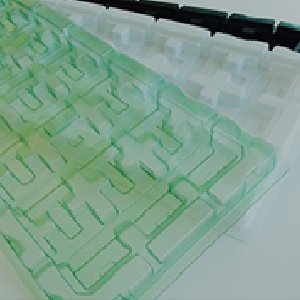

| ABSライク樹脂(導電) | 工程内搬送用パレット | |

| 試作金型 | PP | 半導体工程内用タッパーケース |

| ナイロン | オーディオ音量調整用部品 | |

| PPS GF強化グレード | EV用インバーターケース | |

| エポキシ樹脂 | イメージセンサー用樹脂フレーム |

樹脂の他にも各種ゴム(CRゴム・ウレタンゴム・シリコーンゴム・NBRゴム・EPTゴム)や木・竹も切削します。 材料が長納期で調達に困っている、金型移管先を探している、試作だけではなく量産まで相談したいなど プラスチック加工に関わることは全てヤマトマテリアルにお任せ下さい。

.jpg)