概要

信頼性試験から前後観察まで一貫したサービスを提供しております。信頼性試験終了からタイムラグなくウィスカやハンダの異常有無の観察をお請けしています。

信頼性試験・観察環境

ウィスカ観察は試験を行う環境や観察する際の環境がとても重要です。ウィスカは非常に繊細で振動や空気の揺らぎなどにとても敏感なため、1フロアに試験槽、保管庫、観察場所を集約しウィスカが脱落・消失しない環境にしています。

| 試験槽、保管庫、観察場所を同一フロア内に集約しています |

|

各種試験槽

|

低温低湿保管庫

|

観察室

|

|

|

|

|

|

|

試験終了、作業終了

後は 専用の保管庫に入れ

ます。 |

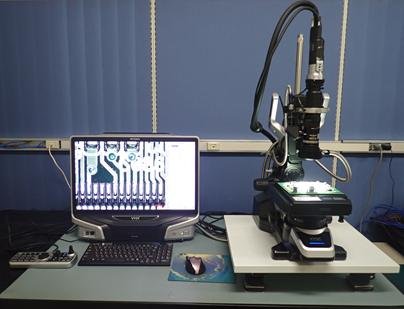

実体顕微鏡

外観検査でウィスカの

有無の判定を行います。 |

マイクロスコープ

ウィスカが検出されたら

マイクロスコープで観察

・測長を行います。 |

| サンプルの破壊や汚染を防止するマスク、静電手袋、リストストラップ、帽子などを着用しています。 |

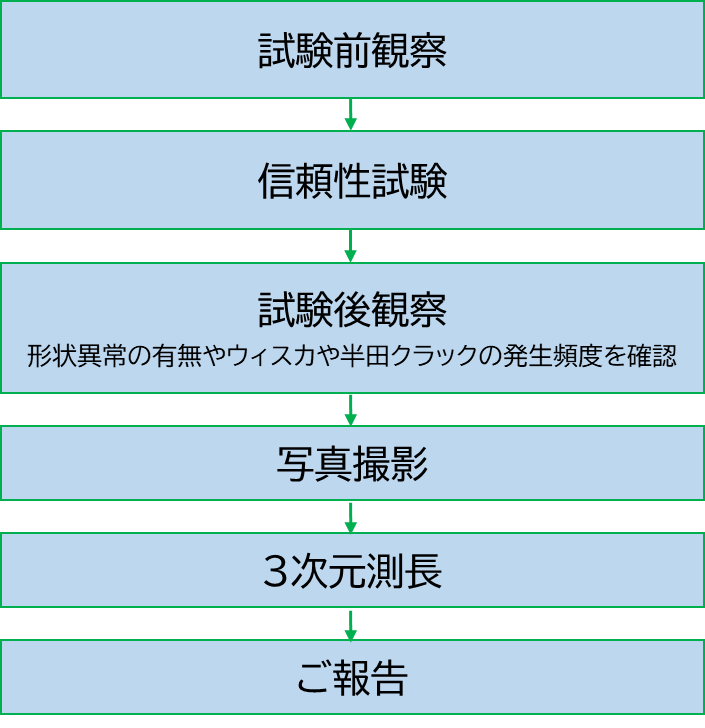

観察の流れ

観察例 ウィスカ観察

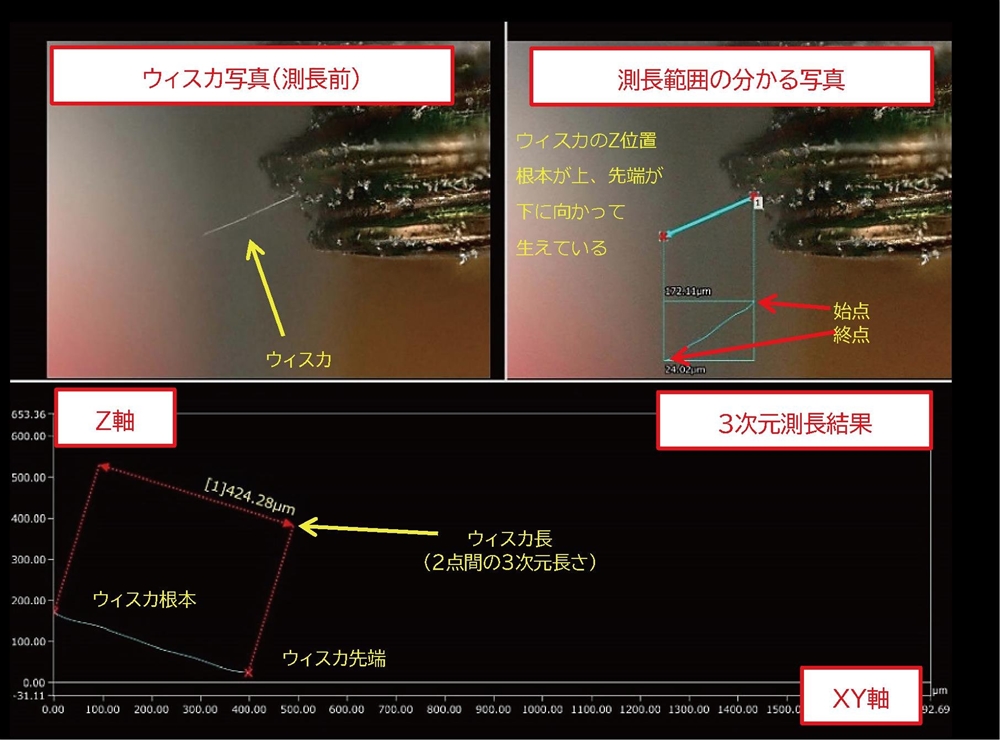

ウィスカとは、金属表面からひげ状に結晶が成長したもので、ZnめっきやSnめっきで発生する事がよく知られています。またウィスカは電子部品の端子から発生するものと思われがちですが、平面部品のめっき表面からも発生します。 ウィスカが発生し成長するとデバイスや機器類の故障に繋がる可能性があり、電子部品の信頼性に大きな影響を与えることから、ウィスカの観測、評価は重要です。 ウィスカは必ずしも直線的に成長しないために3次元的な長さを測定する事が重要です。また微細なウィスカを見逃さないよう2人の作業員でのダブルチェックを行います。

| ■ウィスカの発生メカニズム |

|

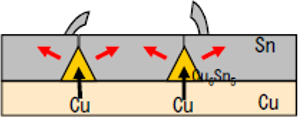

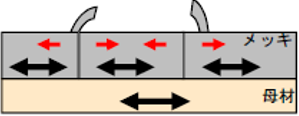

・内部応力型 Cu母材にSnめっきの構造で室温で発生する事例が知られています。

これはCuの拡散がSnめっき粒界に沿って進む事でCu6Sn5がめっき粒界で選択的に

合金化し、それによって発生した応力でウィスカが成長するメカニズムや、Snの再

結晶化に伴う応力発生のメカニズムなどが報告されています。

|

|

|

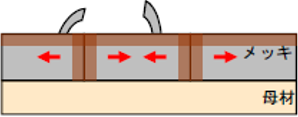

・温度サイクル型 母材とめっき材との線膨張係数差により温度スイングを繰り返す

ことで応力が発生する メカニズムが報告されています。

|

|

|

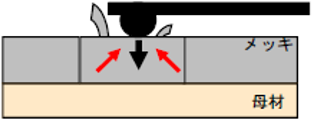

・腐食型 母材やめっき材など材料の腐食に伴う体積膨張にて応力が発生するメカニ

ズムが報告されています。

|

|

|

・外部応力型 コネクタの勘合などによる外部からの応力により発生するメカニズム

が報告されています。

|

|

|

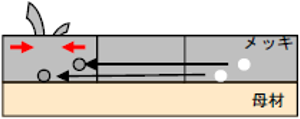

・エレクトロマイグレーション エレクトロマイグレーションによる原子の移動で

応力が発生するメカニズムが報告されています。

|

|

3次元測長まで支援致します